Раздел III. Строительство дополнительной реставрационно-производственной площадки для реставрации Преображенской церкви (реставрационного комплекса) за деревней Васильево на острове Кижи

@kizhi

@kizhi

Проектные предложения

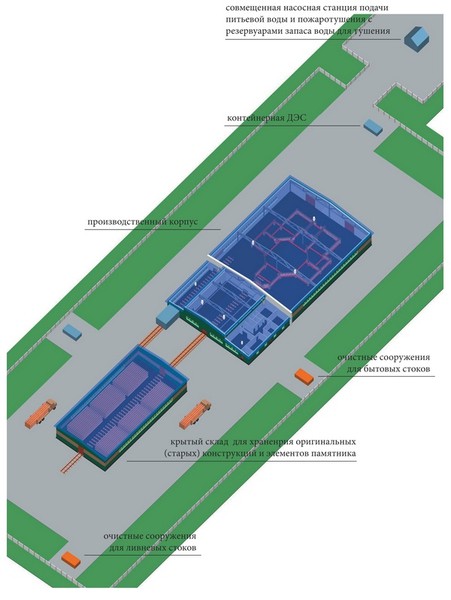

Дополнительная реставрационно-производственная площадка предназначена для проведения реставрационных работ по отдельным элементам памятника и предварительной сборки технологических реставрационных поясов памятника вне зоны интенсивного туристического потока на главной экспозиции музея. Состоит из производственного корпуса, склада для хранения бревен из Преображенской церкви и других вспомогательных сооружений, которые образуют единый производственный комплекс.

Основные характеристики комплекса:

- территория в границе проекта — 1,68 га

- площадь застройки — 2745 м²

- площадь дорожных покрытий — 5880 м²

- площадь озеленения — 8175 м²

Габаритные размеры производственного корпуса:

- длина — 54 метра

- ширина — 30 метров

- высота — 7,3 метра

Габаритные размеры склада:

- длина — 36 метров

- ширина — 30 метров

- высота — 6,85 метра

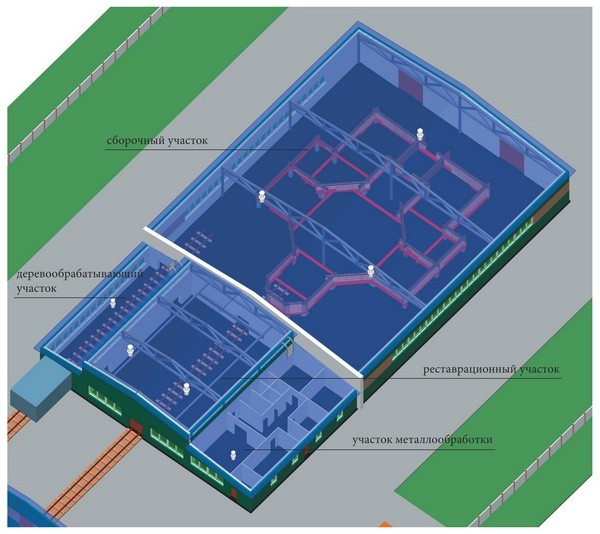

Площади производственных участков и зданий:

- склада хранения бревен — 648 м²,

- производственного корпуса — 1477 м²,

в том числе:

- сборочного участка — 1074 м²

- деревообрабатывающего участка — 105 м²

- реставрационного участка — 264 м²

- участка металлообработки — 34 м²

Деревообрабатывающий, реставрационный, сборочный участок, участок металлообработки и другие производственные помещения образуют единый производственный корпус. Кроме перечисленных в состав помещений производственного корпуса входят вспомогательные и бытовые помещения: электрощитовая, кладовая, мужская и женская гардеробные с душевыми помещениями и санузлами, кухня-столовая, комната отдыха, кабинет руководителя и мастеров.

Основные технико-экономические показатели (ТЭП) комплекса: Производственная мощность (в год):

- реставрируемые элементы сруба — 360 м³

- изготовление новых деталей — 30 м³

Годовой расход:

- электроэнергии — 322 тыс. квт. ч.

- воды — 482 м³

Общая численность работающих — 23 человека Нормативная продолжительность строительства — 18 месяцев.

Согласование проекта, открытие финансирования и конкурсные торги

Строительство дополнительной реставрационно-производственной площадки явилось одним из главных этапов подготовительного периода реставрации Преображенской церкви. Для ускорения начала работ по строительству проектная документация, разработанная ИЦ «Штрих», г.Петрозаводск, была выделена из проекта комплексной реставрации и проходила государственную экспертизу отдельно. В марте 2002 года было получено положительное заключение Главгосэкспертизы России по проекту дополнительной реставрационно-производственной площадки. Данное заключение дало право на финансирование по программе «Федеральная адресная инвестиционная программа „Культура России“».

В 2004 году по программе ФАИП «Культура России» музею-заповеднику был выделен 21 млн. рублей на начало строительства и приказом Министерства культуры делегированы функции заказчика-застройщика. Имея все необходимые полномочия и финансирование, музей-заповедник организовал и провел конкурсные торги на строительство. По итогам конкурса был заключен контракт с ЗАО «Карелстроймеханизация», г.Петрозаводск.

Производство строительно-монтажных работ

В соответствии с заключенным Государственным контрактом строительство дополнительной реставрационно-производственной площадки началось в августе 2004 года. До окончания навигации подрядчиком был организован завоз необходимой строительной техники (краны, самосвалы, тракторы и т.п.), четырех утепленных вагончиков для проживания сотрудников и рабочих, которые были установлены по согласованию с музеем в деревне Кукуево и подключены к существующим электросетям для освещения и электроотопления. Тогда же подрядчиком были завезены все необходимые стройматериалы, в том числе и сыпучие (щебень, песок и т.п.), а также готовые строительные конструкции (фундаментные блоки, фермы, металлоконструкции) и прочие требуемые для стройки материалы.

Четкая организация работ, вахтовый метод строительства, большая личная ответственность руководства подрядной организации, ее исполнителей, а также понимание руководителями ЗАО «Карелстроймеханизация» важности и сложности поставленной задачи по реставрации Преображенской церкви позволили выполнить очень большой объем строительно-монтажных работ в ограниченные сроки и с хорошим качеством. Произведена расчистка строительной площадки с разбивкой очищенной территории в соответствии с рабочим проектом, полностью выполнены работы по «нулевому» циклу с прокладкой инженерных сетей и фундаментные работы под корпуса цехов, начаты монтажные работы по возведению конструкций производственных корпусов комплекса. Выделенный из федерального бюджета 21 млн. рублей в 2004 году был освоен полностью.

В 2005 году из бюджета России на продолжение строительства было выделено 20 млн. рублей. Профинансированный генподрядчик — ЗАО «Карелстроймеханизация» совместно с привлеченными специализированными субподрядными организациями продолжил строительно-монтажные работы по возведению цехов, вспомогательных зданий и сооружений, прокладке инженерных коммуникаций и благоустройству дополнительной реставрационно-производственной площадки. Запланированный на год объем работ был полностью выполнен в соответствии с контрактными обязательствами. 2006 год — год окончания строительства. В этот период выполнены отделка помещений, монтаж и наладка систем электроснабжения, отопления, вентиляции, водоснабжения, производственной и бытовой канализации с установкой очистных сооружений, систем пожаротушения и резервного электроснабжения с установкой дизельной электростанции мощностью 80 квт., охранно-пожарной сигнализации. Закуплено и установлено грузоподъемное, технологическое, вспомогательное оборудование и оснастка.

Всего с начала строительства на объекте освоено около 60 млн. рублей.

Сдача в эксплуатацию реставрационного комплекса первоначально планировалась на 2006 год. Однако в ходе проведения пусконаладочных работ выявились существенные недостатки проекта в части электроснабжения насосной станции пожаротушения, резервного электропитания от дизельной электростанции и отсутствия системы автоматического пожаротушения сушильной камеры СКА-10. Устранение этих недостатков отодвинуло ввод в эксплуатацию комплекса до осени 2007 года. Реставрационный комплекс сдан в эксплуатацию. На протяжении всего периода строительства технадзор со стороны музея осуществлял отдел капитального строительства (Орлова Е.Б, Гаврилюк Л.А, Гладунова Е.В, Сбитнев А.О.), который успешно справился с выполнением этой сложной задачи.

В целом можно отметить, что в заложенные в проект решения в части возведения производственных зданий, сооружений и коммуникаций, с применением в ходе строительства прогрессивных материалов и механизмов соответствуют современным требованиям, и подрядчиком реализованы в полной мере и с высоким качеством.

К сожалению, этого нельзя сказать о заложенных в проект технологических решениях, касающихся собственно реставрации элементов исторических деревянных конструкций в заводских условиях. Правильнее было бы сказать, что вопросы технологии реставрации, выбора и расстановки технологического и специализированного оборудования для выполнения реставрационных операций в первоначальном варианте проекта не были решены вообще. В ходе строительства пришлось менять решения по замене сушильной камеры проходного типа на камеру тоннельного типа и одновременно — месту ее установки, отказаться от устройства узкоколейных рельсовых путей и применения вагонеток для внутризаводской транспортировки материалов в пользу мобильных транспортных тележек с соответствующим изменением конструкции и планировки полов в производственном корпусе и складе, перепланировки площадок и т.п.

Вопросы выбора и предварительной расстановки оборудования были решены только на заключительной стадии строительства. Специалистами музея на основании имеющегося собственного опыта реставрации, с учетом существующего передового опыта реставрации памятников деревянного зодчества в России и за рубежом разработана и готовится к внедрению наиболее передовая, прогрессивная технология реставрации Преображенской церкви, учитывающая уникальность и специфику объекта, с использованием современного деревообрабатывающего и нестандартного специализированного оборудования. Одновременно были выработаны рекомендации по выбору и расстановке оборудования, на их основе проектировщиками были сделаны изменения и дополнения к проекту, которые и были реализованы в ходе строительства. Таким образом, в окончательном варианте расстановки оборудования в реставрационном комплексе приобретены и смонтированы: Ленточнопильный станок для бревен ЛП-60, минилесорама М-7 с приставкой для фрезерования бревен и бруса «Логофрез», круглопильный станок Ц-6, фуговальный станок СФ-6, сверлильно-пазовальный СВПГ, копировально-фрезерный ВФК, столярный ленточнопильный, передвижные роликоопоры для позиционирования обрабатываемых элементов и заготовок, системы удаления отходов УВП-2000. Для подготовки и заточки ручного и станочного инструмента установлены универсальный заточной станок для пил и ножей «Rondamat-168», малооборотный заточной станок «Tiger-25» с комплектом приспособлений для заточки различных ручных инструментов, двухсторонний наждак. Для выполнения ремонтных и регламентных работ оборудованы слесарный и сварочный участки, оснащенные сверлильным станком, универсальным слесарным верстаком с комплектом ручных и электрифицированных слесарных инструментов и стационарный сварочный пост с верстаком, экраном и вытяжной системой. Выполнен большой объем работ по наладке установленного оборудования и оснащению его необходимыми инструментами и приспособлениями. Непосредственно наладочными работами руководил ведущий инженер отдела подготовки реставрации Коршунов В. В. В ходе подготовки и наладки оборудования опробовались различные варианты подготовки поверхностей элементов сруба к протезированию с применением различного оборудования и инструментов. В результате была отработана схема с применением для выборки длинных пазов ручной фрезерной машины с предварительной подготовкой поверхностей на стационарном оборудовании. Такая машина была музеем приобретена и включена в состав оборудования комплекса. Для тщательной очистки демонтированных элементов сруба перед их дефектовкой и реставрацией приобретены аппарат высокого давления для очистки поверхностей струей воды и промышленный пылесос фирмы KARCHER для уборки загрязнений и отходов. Этот метод испытан и показал хорошие результаты. Все работы проведены специалистами Плотницкого центра, в состав которого включен реставрационный комплекс после его ввода в эксплуатацию. В целях отработки и совершенствования разработанной технологии реставрации элементов сруба и приобретения исполнителями навыков работы по реставрации в условиях реставрационного комплекса, в конце 2007 года начато проведение пробной реставрации элементов бревенчатого амбара — одного из многочисленных памятников русского деревянного зодчества в составе музея. Пробная реставрация элементов амбара даст возможность проверить на практике правильность принятых технологических и логистических решений и внести в процесс реставрации необходимые коррективы.

Вместе с тем, необходимо отметить, что весьма объемная работа по освоению комплекса оказалась не включенной в стратегический план реставрационных работ по церкви. Восполняя этот пробел, разработчики стратегического плана внесли соответствующую корректировку в этап «Основные реставрационные работы. 2006–2012 гг.», обозначив это подразделом «Освоение реставрационного комплекса. Приобретение, монтаж и наладка деревообрабатывающего оборудования для реставрации. 2006–2007 гг.».

Укрупненная технология реставрации элементов конструкции Преображенской церкви в условиях реставрационного комплекса

Промаркированные и разобранные элементы сруба Преображенской церкви доставляются на территорию комплекса автомобилем, оборудованным гидроманипулятором, и с разгрузочной площадки подаются в помещение неотапливаемого склада. В складе может храниться до 200 бревен, т. е. практически весь объем реставрируемого технологического пояса памятника. Складирование завозимых в склад бревен производится кран-балкой на инвентарные металлические стеллажи. Перед складированием производится тщательный первичный осмотр и фотофиксация демонтированных из сруба бревен. Заведомо непригодные к реставрации бревна отбраковываются и откладываются отдельно для дальнейшего использования неповрежденных их частей в качестве материала для изготовления протезов, коронок, вычинок. Для проведения реставрационных работ отдельные элементы сруба кран-балкой снимаются с соответствующих стеллажей и перевозятся на специальных тележках на площадку перед сушильной камерой, перегружаются на вагонетку и загружаются в сушильную камеру, примыкающую к производственному корпусу, для термообработки и обеззараживания. После термообработки бревна на тележках перевозятся в отапливаемый цех на участок реставрации, где производится их тщательный осмотр с фотофиксацией, анализ состояния и внутренней структуры древесины, фиксация геометрических, физико-химических и прочих параметров; определяются: степень деструкции, границы и размеры деструктированных участков по каждому бревну. После этого принимаются решения по методу и объему реставрационных работ с составлением индивидуальных технологических карт реставрации по каждому бревну.

На участке реставрации, оснащенном комплектом деревообрабатывающего и специального оборудования и оснасткой, ручным и электроинструментом, выполняются все регламентируемые технологической картой реставрационные операции, после чего отреставрированный элемент на тележке переправляется на площадку сборки. На этой площадке элементы собираются в технологический пояс. При помощи устроенных в помещении сборочного цеха стапеля, воспроизводящего профиль и отметки существующего фундамента, и реперной системы, выполненной с применением высокоточных геодезических приборов, высотные отметки пояса сруба приводятся в соответствие с проектными на объекте путем индивидуальной подгонки и притески каждого бревна пояса, что обеспечивает точное соответствие отметок отреставрированного пояса в сборочном помещении его проектному положению на объекте. Достижению точного соответствия положения собираемого в помещении пояса проектному его положению на объекте в плане служит нанесенная на горизонтальную поверхность пола сборочного помещения проекция периметра стен церкви, соответствующая его реальным очертаниям и размерам на объекте.

Далее собранный отреставрированный пояс обжимается нагрузкой, соответствующей весу вышележащих конструкций, выдерживается в этом положении некоторое время, после чего разбирается и вывозится на объект для окончательной сборки на месте.